「減圧弁の調整がうまくいかなくて困っています。レギュレータや記号をしっかり理解しないと、設備トラブルに繋がるって本当でしょうか?」

そう思う方もいるかもしれません。適切なレギュレータの使い方と配管記号を押さえ、正しい減圧弁の調整方法を理解することで、トラブルを未然に防ぎ、設備の安全性と効率を高めることが可能です。

この記事では、減圧弁の基礎知識から調整の手順、レギュレータや記号のポイントなどを具体例を交えながら解説していきます。

減圧弁 調整の重要性とトラブル事例

減圧弁 調整による安全性の確保

減圧弁を正しく調整することで、配管内の圧力を安定させ、設備全体の事故リスクを低減できる。実際には現場環境や使用する流体によって許容範囲が異なるため、メーカーの推奨値や過去の運用データをもとに最適な圧力設定を見いだすことが重要となる。適正な圧力管理ができていれば、配管や機器への過度な負荷を抑え、稼働コストや故障リスクを大幅に減らせる。

一方で、設備担当者が調整作業に不慣れであったり、調整の手順が理解されていないと、漏れやバーストなどの危険が潜む可能性がある。安全面を考慮したうえで、必要な工具を揃え、作業の手順書に沿って慎重に調整を進めることが求められる。

よくあるトラブル事例と原因

減圧弁 記号の誤解や見落とし

図面やマニュアルに示される減圧弁の記号を誤って読み取り、実際の作業で適切な弁を選定できないケースがある。設備管理の現場では類似した記号が多く、明確に区別できないまま手配や施工を行うと、想定外の圧力値で機器を動かしてしまう可能性が高まる。適切な記号の理解がなければ、圧力管理を誤ったり、配管ルートにミスマッチが生じたりするため、作業前に設計図面やマニュアルを細かく確認し、チーム間で情報を共有することが大切になる。

記号の見落としは、後になって大掛かりな修理工事が必要になる場合もある。小規模な設備であっても、配管や機器を大きくやり直すことになればコストだけでなく、稼働停止による損失も無視できない。こうしたリスクを避けるために、記号や型式の意味をきちんと把握し、現場の状況に合致するかを慎重に検証してから施工や調整を進める姿勢が求められる。

圧力設定ミスや配管不備

減圧弁の設定値が正しくないと、本来の性能を発揮できず、想定外の高圧や低圧状態を引き起こすことがある。高圧過多では配管に大きな負荷がかかり、低圧すぎると装置が稼働しなくなる場合もあるため、適正な圧力を見極めることは非常に重要だといえる。配管のルートや流向が複雑なほど、減圧弁の調整にも細心の注意が必要であり、配管の長さや曲がり具合、接合部の状態なども細かくチェックしておきたい。

また、経年劣化による錆や異物混入などが発生していると、急激に圧力が変化する場面が増え、トラブルの原因になりやすい。配管不備を見逃していると、減圧弁の機能だけを追求しても根本的な問題解決には至らない。定期点検や清掃を組み合わせて行い、減圧弁と配管双方の健康状態を保つことがトラブルの回避につながる。

レギュレータ・配管記号・英語表記を正しく理解するメリット

レギュレータの仕組みと減圧弁との関係

レギュレータは圧力を一定に制御するための装置であり、減圧弁と同様の役割を担う部分があるものの、その精度や対象とする圧力帯は異なる場合が多い。減圧弁が大きく圧力を落とす用途で用いられるのに対し、レギュレータは精密機器や特定のシステムで細かな圧力を制御したい場面に用いられるケースが目立つ。両者の特性を組み合わせることで、全体として無駄のない圧力調整を行い、設備稼働の安定性を高めることができる。

減圧弁とレギュレータの関係を把握しておくと、配管設計の段階や実際の施工時に迷いが少なくなる。現場では流量が多い場所に減圧弁を、細やかな設定が必要な箇所にレギュレータを設置するといった使い分けが一般的だが、その境界があいまいだと、調整の重複や装置過剰が発生してしまう可能性もある。正しく仕組みを理解していれば、必要最低限のコストと労力で設備を運用できるようになる。

減圧弁 記号と英語表記の活用法

図面やマニュアルを正確に読み解くためのポイント

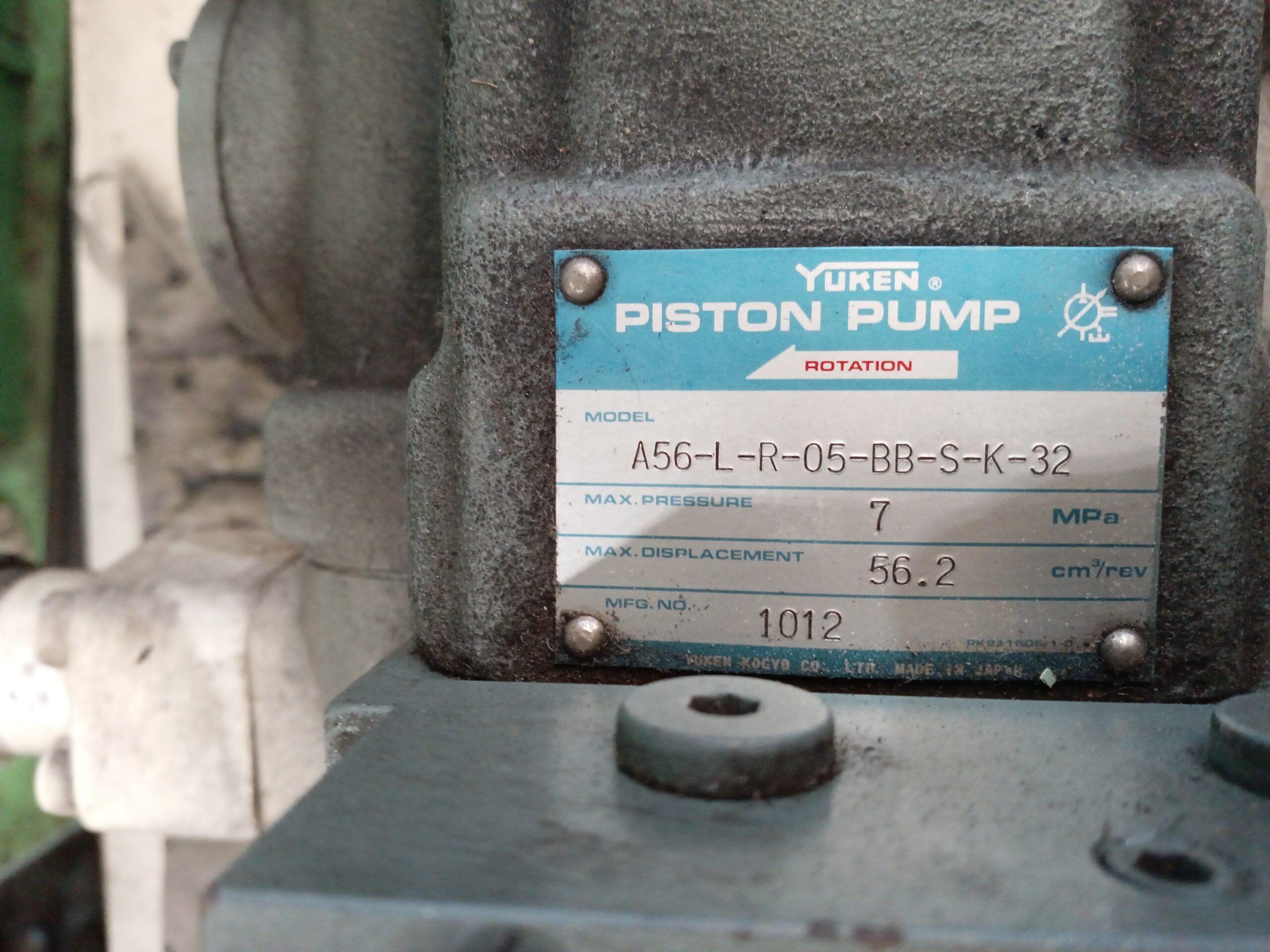

減圧弁やレギュレータの図面やマニュアルには、専門用語や略号、英語表記が多用されていることが多い。英語表記を正確に理解することは、海外メーカーのマニュアルを参照する際にも大きな助けとなる。圧力単位や接続口径など、基本的な仕様の読み違いを防ぐためには、使用される用語や記号を習得する必要がある。こうした基礎知識があると、トラブルシュートにおいても迅速に対応できるケースが増える。

図面の場合、矢印の向きやバルブの種類、弁の位置などが細かく表現されているが、記号によって意図が違うため、現場レベルで混乱しないよう複数人でのダブルチェックを行うことが望ましい。配管図や回路図を読み込むときは、どの部分が減圧弁で、どこにレギュレータが設置されるのかを明確にイメージしながら確認し、運用開始後にミスが見つからないように計画段階から周到に備えることが肝心になる。

海外製品・国際規格への対応方法

減圧弁やレギュレータは国内製品だけでなく、海外製品を採用するケースも少なくない。海外製品には独自のマニュアルや規格が存在し、メートル法ではなくヤード・ポンド法が用いられることもある。こうした違いを理解していなければ、正しい圧力単位の変換を誤るなどして適正な調整が行えない場合がある。英語表記での注意事項や警告文にも目を通し、言語の壁で見落としが生じないよう注意したい。

海外製品は国内よりも高精度の規格や圧力帯に強みを持つ場合もあれば、日本の規格とは仕様が合わないこともある。導入時には国際規格との互換性をよく調べ、部品の交換時期やサイズの違いなども把握しておくと、将来的にスムーズなメンテナンスが可能になる。規格の違いを十分に理解したうえで製品を選定すれば、トラブル発生時のリカバリーも円滑に進められるようになる。

減圧弁 エアー管理のコツと注意点

エアー配管で減圧弁を導入するメリット

エアーを利用する設備では、減圧弁が圧力の不安定要素を吸収し、一定の圧力を保ち続けることで作業効率を向上させる効果が期待できる。特に空気を動力源として使うエアツールなどは、適正な圧力が保たれているかどうかで性能や仕上がりに大きな差が出る。減圧弁を設置しておくことで、必要以上に高い圧力がかからず、機器の寿命を伸ばすことにも繋がる。

また、大規模な工場や施設など複数のエアー回路を保有している場合は、全体の圧力バランスを整えながら個別の減圧ポイントを設定しやすくなる利点がある。これにより、作業内容や使用する機器によって異なる圧力帯を運用しやすくなり、過剰なエアー供給によるロスも抑えられる。安定したエアー管理は製造品質やメンテナンス負荷の低減にも直結し、トータルでの運用コスト削減に貢献する。

調整時に気をつけたいエアー漏れトラブル

日常点検のチェックリスト

エアーは気体であるため、配管や接合部のわずかな隙間でも漏れが生じやすい。これらのリークポイントを見つけるためには、定期的な日常点検が欠かせない。エアー漏れを見落とすと、圧力の低下や電力の浪費だけでなく、稼働率の低下や設備の摩耗を引き起こす原因にもなる。目視確認や聴音棒を利用した音のチェックを行い、異常があれば即座に補修を進めることが望ましい。

エアー漏れの発見が遅れると減圧弁の調整だけでは解決できない状態に陥る場合もある。小さな漏れが全体の稼働に悪影響を与えることは少なくないため、日頃からこまめに確認作業を実施し、マニュアルの手順に沿って補修を行うことが大切になる。エアー系統の配管は特に経年劣化が早い箇所もあるため、漏れの可能性を想定した部品在庫や点検ルートの確保など準備を怠らない姿勢が必要だ。

エアーフィルターやドレン処理との組み合わせ

エアー配管では空気中の水分やゴミなどの異物を除去するため、エアーフィルターやドレン処理機構を組み合わせることが多い。これらの装置が不十分であると配管内部に水分が溜まり、錆の発生や流量の乱れを誘発する。減圧弁の働きが想定通りにならない場合、フィルターの目詰まりやドレン排出の滞りがないか確認することも解決の糸口となる。

減圧弁とエアーフィルターはセットで運用することで、エアー品質を保ちながら圧力を正確に調整しやすくなる。設備内での圧力損失を最小限に抑えるために、フィルター類の交換時期を見誤らないよう管理することが重要だ。水分や異物を取り除くだけでなく、計器や弁に不要な負荷を与えないようにすることで、エアー関連の設備トラブルを減らし、作業効率を向上させる結果に繋げられる。

減圧弁 調整の基本ステップと手順

調整前に確認すべき安全対策と圧力設定

減圧弁を調整する際は、作業中の安全を確保するために圧力源を遮断し、空圧や水圧が残留していないかをしっかりと確認する必要がある。可動部品の暴発や想定外の水漏れなどを起こさないためにも、バルブの開閉状態や対象設備の稼働状況を把握してから調整作業に入ることが大切だ。安全対策を怠ると、作業者のケガや設備の損傷につながる危険性がある。

調整作業に着手する前に、調整後の目標圧力を明確に決定しておくことも重要となる。メーカーが提示する推奨値や、現場の運用条件、配管や機器の耐圧性能を総合的に考慮して適正値を設定する必要がある。こうした事前準備をしっかり行うことで、スムーズな調整作業を実現し、トラブルを最小限に抑えることができる。

減圧弁 調整の流れ:5ステップ

設定圧力の決定からテスト運転まで

減圧弁の調整は、まず現場で必要とされる圧力を把握し、それに合わせて弁の設定圧力を決めることから始まる。設定が完了したらバルブや計器の接続状態をチェックし、配管に漏れや異常な振動がないかを確認する。ここで異常があった場合は調整を中断し、原因を特定してから再度設定を進めることが望ましい。

テスト運転を行いながら計器の数値を観察し、設定圧力と実際の圧力に大きな開きがないか確認する。極端な誤差がある場合は流路の詰まりや配管経路の問題を疑い、調整作業を続行する前に修正を施す。運転中の振動や騒音の有無もチェックし、正常運転であることが確認できたら設定値を最終決定する。

微調整と作業後の確認ポイント

テスト運転で大きなトラブルがなければ、最適な圧力値に向けて微調整を行う段階に移る。ハンドルや調整ネジを少しずつ回しながら、圧力計の変化を逐一記録する作業が求められる。急激な調整は配管や機器に負担をかけることがあるため、極力ゆっくりと変更を加えるのが安全だといえる。

作業後の確認ポイントとしては、設定圧力の変動がないか、配管が正常に流体を供給・排出できているかをチェックすることが挙げられる。周囲の機器や計器との干渉はないか、定められた温度や湿度の範囲内で運用されているかも重要な視点となる。こうした確認を怠ると、せっかく調整した減圧弁の効果が得られなくなってしまうため、丁寧な最終チェックを行うことを忘れないようにしたい。

失敗事例から学ぶ調整の注意点

減圧弁を調整したが狙いどおりの圧力が得られなかったり、逆に圧力が安定しないケースがある。原因としては調整値が実際の使用条件に合っていない、配管や弁の型式がそもそも使用目的に適していないなどさまざまだ。調整作業を簡略化しすぎるとこうしたミスに気づかず運用を始めてしまい、のちのトラブルが深刻化しやすくなる。

失敗事例を繰り返さないためには、調整前の情報収集と作業後の徹底した動作確認が欠かせない。特に減圧弁が古い型式の場合はメーカーのサポート情報を確認し、推奨される点検や改修タイミングを把握しておくことが大切だ。調整のたびに毎回、状態の記録や不具合のヒアリングを行い、積み重ねたデータをもとに最適化を図るプロセスを確立すれば、失敗リスクを段階的に減らすことができる。

レギュレータの種類と選び方:5選

用途・圧力帯別に見るレギュレータの特徴

レギュレータは圧力制御を精密に行う装置として、多くの分野で活用されている。高圧ガスや空気、液体など扱う媒体によって求められる性能や耐久性が異なるため、用途ごとに特化したタイプが存在する。圧力帯が高いほど頑丈な構造が求められ、低圧域での微調整が必要な場面では細やかな制御がしやすい構造が重視される傾向がある。

レギュレータは配管系統全体の中で重要な役割を果たし、減圧弁と併用することで大きな圧力降下と細かな圧力安定を両立させられる。使い分けを誤ると稼働効率が低下したり、製品の品質に影響が出たりする場合があるため、各機器の位置づけと性能を明確に把握したうえで設置計画を立てることが重要となる。

代表的な5つのレギュレータ

汎用タイプ

汎用タイプは一般的な空気圧や水圧、ガス圧など幅広い用途で使用される。構造がシンプルでコスト面でも導入しやすく、大きな圧力の変動が想定されない環境で重宝される傾向がある。調整幅は広いが精度はそこまで高くないことが多いので、精密制御を必要としない現場で使われることが多い。

高圧対応タイプ

高圧対応タイプは、産業用ガスや高圧ガスの流通を扱う際に利用される。素材には耐圧性の高い金属や特殊コーティングが施される場合が多く、高い圧力を安全に制御し続ける性能が求められる。配管内で起こりうる衝撃や振動にも耐える設計がされており、非常時の安全弁や警報器を併設していることもある。

エアー専用タイプ

エアー専用タイプは、空気を主に動力源とする生産ラインや機械設備で用いられる。エアーツールの性能を最大限発揮するために圧力を正確に維持しつつ、配管内部の水分や油分を考慮した構造が採用されている。エアーフィルターとの組み合わせによって、クリーンなエアー供給を保証することで工具の耐久性や品質の安定を確保できる。

高精度タイプ

高精度タイプは、化学分析機器や医療器具など極めて正確な圧力管理が要求される分野で使用される。非常に細かい単位での調整が可能であり、許容誤差の厳しい環境下で力を発揮するのが特徴となる。コストは高めになるが、微小な圧力変動が許されない状況では必要不可欠な存在となる。

自動制御(電子式)タイプ

自動制御タイプは、センサーや制御装置と連動し、リアルタイムで圧力を調整できる最新鋭のレギュレータである。プロセス制御や遠隔監視が必要な場面に導入されることが増えており、人手による微調整が必要なくなる分、安定した品質管理や労力の削減に貢献する。さらに状況に応じて複数の設定を切り替えられる製品もあり、多様な現場ニーズをカバーできる。

レギュレータ選定で押さえたいチェック項目

レギュレータを選ぶ際は、対応できる圧力範囲や温度条件、流体の種類を正確に把握する必要がある。現場の作業環境が高温多湿なのか、屋外設置なのか、それともクリーンルームのような特殊環境なのかによって要求される仕様が変化する。目的とする精度やコストを総合的に検討し、メーカーの仕様書やサポート窓口の情報を確認しながら決定することが望ましい。

レギュレータには使用時間や交換部品が存在し、メンテナンス性も運用コストに影響を及ぼす。どれだけ高性能なレギュレータであっても、メンテナンスが困難なタイプは長期的にみて不経済になりやすい。部品供給が安定しているかどうか、交換時の作業性や手順の明確さなども含め、総合的にチェックして最適な製品を導入することが重要になる。

減圧弁 調整 できない時の対処法と実践的ヒント

まず見直したい3つの基本要素

圧力源・配管経路・弁の動作状況

減圧弁 調整がうまくいかないときは、まず圧力源の供給に問題がないかを確認する必要がある。圧力源そのものが不安定であれば、減圧弁単体をいくら調整しても効果が得られない。配管経路では詰まりや亀裂、逆止弁などが想定外の動作をしていないかをチェックすることが大切だ。弁の動作状況も見落としがちだが、弁の中にゴミや錆が付着している場合、正常に開閉できないため調整しきれないことがある。

こうした基本要素を改めて見直すことで、問題が減圧弁自体にあるのか、それ以外の要因にあるのかを切り分けることができる。もし圧力源に問題があれば安定した圧力を供給できるよう対策を講じ、配管に不具合があれば交換や洗浄を行う。弁の内部構造にダメージがある場合は、分解清掃や交換を検討するなど、原因ごとに最適な対処を取ることが重要になる。

スペアパーツやメンテナンスタイミングの把握

減圧弁やレギュレータを含む各種弁には、定期的に交換が必要なパッキンやシール類が使用されている。調整しても圧力が安定しない原因がこうした消耗部品の劣化にあることは珍しくないため、スペアパーツの在庫や交換タイミングを把握しておくことでトラブルの長期化を防ぎやすくなる。定期点検や設備更新のスケジュールを明確に設定し、予算や工期に合わせて計画的に交換を行うとスムーズな稼働が実現しやすい。

部品交換の時期を過ぎていればシール不良を起こしやすくなり、弁の内部機構に摩耗が進む可能性が高い。調整が「できない」と感じたときは、まずこうした基礎的なメンテナンスが十分に行われているかを振り返ると解決への糸口が見つかりやすい。合わせて交換用の部品を適切に保管しておけば、緊急時にも迅速に対応できるため、設備ダウンタイムを短縮する効果が期待できる。

専門業者への相談と故障診断のポイント

減圧弁やレギュレータの調整が難航し、自社内での対応では解決が見込めない場合は、専門業者への相談を検討する方が結果的にコストや時間を抑えられることがある。業者は専門的な機材を使って原因調査を行い、必要に応じて弁の交換や修理をスピーディーに進めることができる。高度な知識やノウハウが要求される設備では、早めに専門家の力を借りることがトラブルの深刻化を防ぐ近道となる。

故障診断を依頼する場合は、現場の状況やこれまでの点検履歴、変更履歴を詳しく共有することが重要だ。調整の試行回数や調整時の圧力値、使用した部品などを正確に伝えることで、業者も的確なアドバイスや作業が行いやすくなる。情報が不十分だと不要な作業が増え、修理期間が長引く可能性があるため、日頃から詳細な記録を残しておくことが、いざという時に大きな助けとなる。

設備管理を効率化するためのメンテナンスポイント

定期点検のスケジュールと長期的メリット

減圧弁やレギュレータの機能を安定して維持するためには、定期点検のスケジュールを立ててルーチン化することが欠かせない。点検の頻度は使用環境や稼働時間によって異なるが、年に数回は部品の状態や圧力変化をチェックし、問題の兆候があれば早期に対処する体制を整えることが望ましい。こうした先回りのメンテナンスは、大きな設備トラブルを防ぐだけでなく、運用コストの削減にも直結する。

長期的なメリットとしては、設備全体の寿命が延びるほか、トラブル対応に追われる時間を減らせる点が挙げられる。突発的な故障が減れば、担当者の負担も軽減され、余裕をもって新たな改善策や業務効率化に取り組みやすくなる。計画的なメンテナンスは安定した品質や生産性を保つうえで重要な要素となるため、点検の漏れや先延ばしを防ぐ仕組みづくりが求められる。

減圧弁・レギュレータの寿命を伸ばすコツ

清掃と交換部品の定期チェック

減圧弁やレギュレータは流体が通る装置であるため、使用状況によっては内部や接続部に不純物や錆がたまりやすい。定期的に清掃を行い、部品の摩耗度合いをチェックして交換のタイミングを見極めることで、装置そのものの寿命を大きく伸ばせる。清掃や交換部品の定期チェックは、壊れてから修理するよりもコストが抑えられるうえに、設備ダウンのリスクを最小化できる。

例えばパッキンの劣化を早めに発見し交換することで、大きな故障を未然に防ぎ、トータルでの維持費を軽減できる。こまめな清掃は異物混入による圧力低下や弁の誤作動も防ぐため、日常点検の一部として組み込むことで安定稼働を維持しやすくなる。

トラブル事例の共有と記録管理の進め方

減圧弁やレギュレータに関するトラブル事例が発生したら、チーム内や関連部署でしっかり情報を共有し、記録に残しておくことが再発防止に繋がる。発生日時や場所、状況、対応策などを具体的に記録し、後の点検スケジュールや改善策の検討に役立てる仕組みを作ることが大切だ。こうした情報が蓄積されれば、新たなスタッフが加わった際にも教育資料として活用できる。

記録管理を徹底すると、故障の原因や対応策がわかりやすく整理され、短い時間で同様のトラブルを解決できる。設備規模が大きい現場では担当者が変わる機会も多いが、引き継ぎ時の作業内容や過去事例を共有できれば、同じミスを繰り返すリスクが減る。記録を作成する手間はかかるが、中長期的には大きなコスト削減と安全性向上に寄与すると考えられる。

以上が、減圧弁 調整に関する基本から応用的なポイントまでを網羅した内容となる。さらに詳しい手順や現場ごとのカスタマイズ方法については、メーカー資料や業者への問い合わせを併用しながら最適なメンテナンス体制を整えてほしい。減圧弁やレギュレータを正しく選び、適切に運用すれば、トラブルを未然に防ぎ、設備の安全性や生産効率を大きく向上させることが可能になる。

この記事へのコメントはありません。