「工場やプラントの自動化を進めたいけれど、自動弁の種類や仕組みがよく分からない…」

「アクチュエータには単作動と複作動があるらしいけど、どう違うの?」

「最適な自動弁を選ぶための基準を知りたい!」

そう思う方もいるかもしれません。

実は、自動弁の仕組みやアクチュエータの種類を理解すれば、最適な選択ができ、業務効率が格段に向上します。適切な自動弁を導入することで、作業の負担軽減や安全性の向上にもつながるのです。

この記事では、自動弁の基本的な仕組みや種類、アクチュエータの構造について詳しく解説します。自動弁の導入を検討している方や、基礎知識を深めたい方に役立つ内容となっていますので、ぜひ最後までご覧ください。

自動弁とは?基本の仕組みと役割をわかりやすく解説

工場やプラントの自動化が進む中で、「自動弁」は不可欠な存在となっています。自動弁とは、電気や空気圧、油圧などの外部エネルギーを用いて開閉を自動制御できるバルブのことを指します。従来の手動バルブとは異なり、人の手を介さずに遠隔操作やプログラムによる制御が可能であり、生産ラインの効率化や安全性の向上に大きく貢献します。

自動弁の仕組みを簡単に説明すると、バルブ本体にアクチュエータ(駆動装置)が取り付けられ、そのアクチュエータが外部からの指令によって弁の開閉を行う形になっています。例えば、工場の生産ラインでは、一定の温度や圧力を保つためにバルブの開閉が必要になりますが、自動弁を導入すれば、センサーと連携させてリアルタイムで調整することが可能になります。

また、自動弁は水処理施設や石油・化学プラント、食品工場、空調設備など幅広い分野で活用されています。その理由は、自動化によって作業効率を向上させ、人的ミスを減らし、安全性を高めることができるからです。特に、高温や高圧の環境下では、作業員が直接バルブを操作するのは危険を伴うため、自動弁の導入が重要視されています。

次に、自動弁の種類と用途別の選び方について詳しく見ていきましょう。

自動弁の種類と用途別の選び方

自動弁にはさまざまな種類があり、それぞれの用途に適したタイプを選ぶことが重要です。自動弁の種類は主に「弁の構造」と「駆動方式」によって分類されます。

弁の構造による分類

自動弁は、制御する流体の種類や用途によって異なる構造を持ちます。代表的な弁の構造は以下の通りです。

1. ボール弁

ボール弁は、内部に球状の弁体を持つ構造で、90度回転させることで開閉を行います。流体の遮断性能が高く、操作が簡単なため、工場の配管やガス設備で広く使われています。また、異物が詰まりにくく、メンテナンスが容易なのも特徴です。

2. ゲート弁

ゲート弁は、弁体が上下に動くことで流体を通したり遮断したりするタイプの弁です。全開時には流路を完全に開くことができ、圧力損失が少ないため、大量の流体を制御する際に適しています。ただし、開閉に時間がかかるため、頻繁な操作には向いていません。

3. グローブ弁

グローブ弁は、流体の流れを制御しやすく、細かな調整が可能なタイプです。発電所や化学プラントなど、圧力や流量を正確に調整する必要がある場所で使用されます。

4. バタフライ弁

バタフライ弁は、円盤状の弁体を回転させて流体を調整する構造です。軽量でコンパクトなため、大口径の配管に適しており、水処理施設や冷暖房設備などで利用されています。

駆動方式による分類

自動弁は、どのように動力を得て開閉するかによっても分類されます。

1. 電動自動弁

電動モーターを利用して弁を開閉するタイプです。電気信号を受けて正確に制御できるため、遠隔操作や自動制御が求められる場面で活躍します。ただし、停電時には動作しないため、バックアップシステムの導入が必要な場合があります。

2. 空圧自動弁

圧縮空気の力を利用して弁を作動させるタイプで、素早い開閉が可能です。シンプルな構造でメンテナンスが容易なため、工場の生産ラインでよく使用されます。ただし、空気供給設備が必要になります。

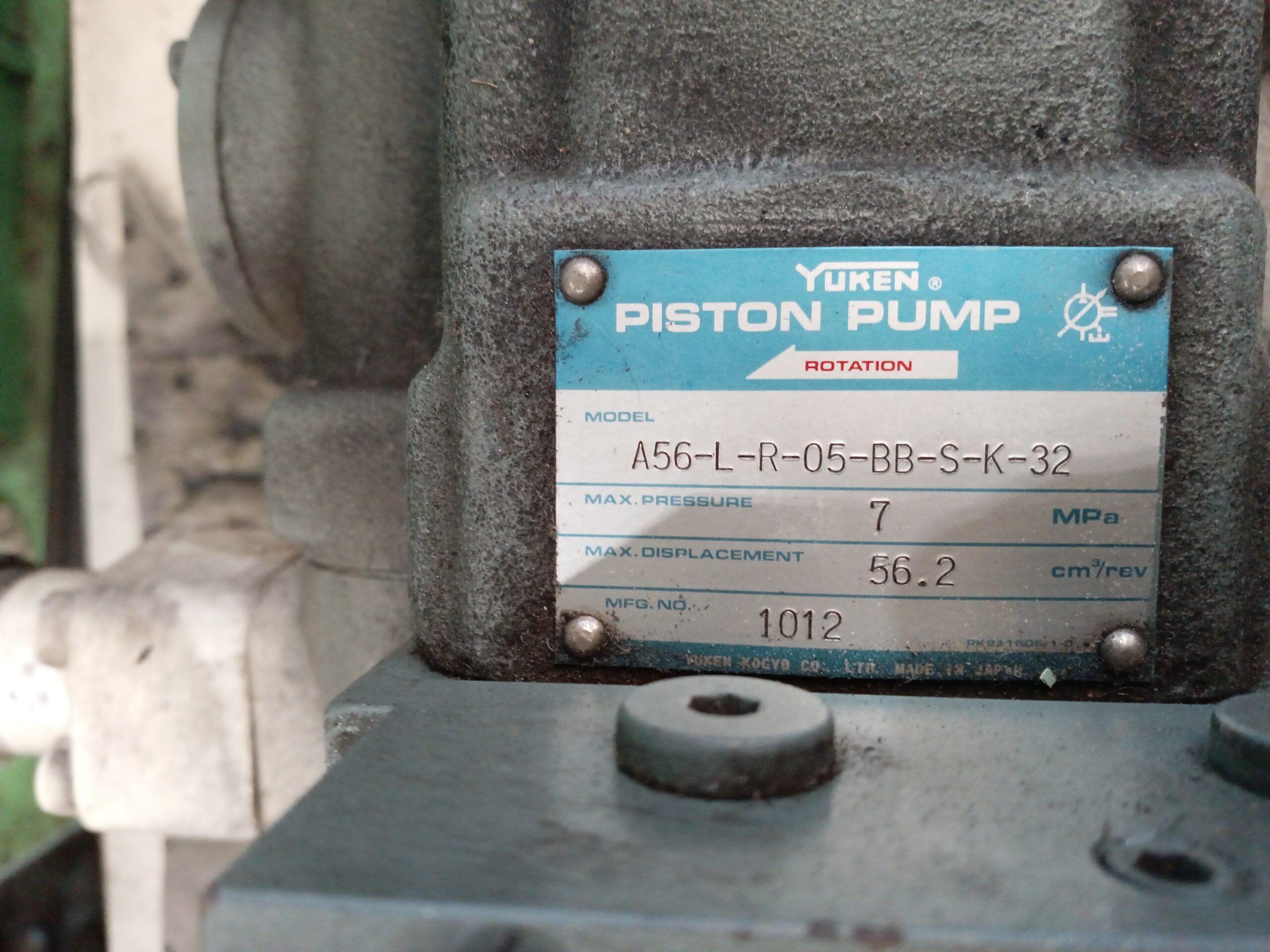

3. 油圧自動弁

油圧を利用して弁を開閉するタイプで、高圧の流体を扱う設備に適しています。強い力を発生できるため、大型のバルブや高圧配管で利用されることが多いです。

用途別の選び方

自動弁を選定する際には、以下のポイントを考慮することが重要です。

- 流体の種類(気体・液体・粘性のある液体など)

- 温度と圧力の条件(高温・高圧環境に対応できるか)

- 制御の精度(開閉だけでよいのか、流量調整が必要か)

- メンテナンス性(交換や修理が容易かどうか)

たとえば、化学プラントでは耐腐食性の高いグローブ弁が選ばれることが多く、水処理施設ではバタフライ弁がよく使われます。

次の章では、「自動弁のアクチュエータとは?仕組みと構造を理解しよう」 について詳しく解説します。

自動弁のアクチュエータとは?仕組みと構造を理解しよう

アクチュエータとは?自動弁の心臓部

自動弁が外部からの信号を受けて開閉できるのは、**アクチュエータ(Actuator)**と呼ばれる駆動装置が組み込まれているからです。アクチュエータは、自動弁にとって「心臓」とも言える重要な部分であり、電気・空気・油圧などのエネルギーを動力源として、弁の開閉動作を制御します。

たとえば、工場の生産ラインでは「特定の圧力を超えたら自動で弁を閉じる」などの自動制御が求められます。アクチュエータを搭載した自動弁は、センサーや制御システムと連携し、リアルタイムで流体の流れを調整することが可能です。

アクチュエータの基本構造

アクチュエータの構造は、以下のような主要な要素で成り立っています。

- 駆動部(モーター・シリンダーなど):外部エネルギーを受けて、弁を動かす部分

- 伝達機構(ギア・ピストンなど):駆動部の力を弁の開閉動作に変換する部分

- 制御システム(センサー・バルブポジショナーなど):動作を管理し、適切な開閉を行うための調整機構

この構造によって、アクチュエータは弁の開閉を的確に制御し、流体の流れを適切にコントロールします。

アクチュエータの種類と特徴

アクチュエータにはいくつかの種類があり、用途や環境に応じて適切なものを選ぶ必要があります。

1. 電動アクチュエータ

電気モーターを利用して弁を開閉するタイプのアクチュエータです。

- メリット:高精度な制御が可能で、遠隔操作や自動化に適している

- デメリット:比較的動作が遅く、停電時に動作しない可能性がある

- 用途:水処理施設、HVAC(空調システム)、工場のプロセス制御

2. 空圧アクチュエータ

圧縮空気の力を利用して弁を開閉するタイプのアクチュエータです。

- メリット:動作が速く、シンプルな構造でメンテナンスが容易

- デメリット:圧縮空気の供給設備が必要

- 用途:化学工場、食品工場、製薬工場の生産ライン

3. 油圧アクチュエータ

油圧の力を利用して弁を開閉するタイプのアクチュエータです。

- メリット:強力な駆動力を発揮でき、大型の弁にも対応可能

- デメリット:油漏れのリスクがあり、メンテナンスが必要

- 用途:発電所、石油精製プラント、大型機械設備

アクチュエータの選定では、制御の精度、動作スピード、設置環境などを考慮することが重要です。

次の章では、「単作動と複作動の違いとは?最適な自動弁の選定ポイント」 について詳しく解説します。

単作動と複作動の違いとは?最適な自動弁の選定ポイント

自動弁のアクチュエータには、「単作動」と「複作動」の2種類の動作方式があります。この違いを理解することは、自動弁を選定する際の重要なポイントとなります。用途に合った動作方式を選ぶことで、コストの最適化や安定した制御が可能になります。

単作動(シングルアクション)とは?

単作動とは、外部エネルギーを利用して弁を開閉するが、そのうちの片方の動作はスプリング(バネ)の力で行う方式のことを指します。例えば、空圧アクチュエータを用いた単作動の自動弁では、圧縮空気を送り込むことで弁を開き、空気の供給を止めると内蔵されたスプリングの力で元の位置に戻ります。

単作動のメリット

- 安全性が高い:外部エネルギーが遮断された場合でも、スプリングの力で確実に弁が閉じる(または開く)ため、緊急時の安全対策として有効。

- 省エネルギー:片方向の動作はスプリングの力を利用するため、エネルギー消費を抑えることができる。

- シンプルな構造:スプリングの復帰力を利用することで、制御が比較的簡単。

単作動のデメリット

- 動作スピードが一定でない:スプリングの復帰力に依存するため、開閉スピードの調整が難しい。

- スプリングの経年劣化:長期間使用するとスプリングが劣化し、適切な力が発揮できなくなる可能性がある。

単作動の自動弁は、安全性が求められる設備(緊急遮断弁など) や エネルギーコストを抑えたい環境 に適しています。

複作動(ダブルアクション)とは?

複作動とは、外部エネルギーを使って弁の開閉の両方を制御する方式のことを指します。例えば、空圧アクチュエータを用いた複作動の自動弁では、圧縮空気を交互に送り込むことで弁の開閉を制御します。

複作動のメリット

- 動作が安定している:スプリングに依存せず、常に一定の動作スピードを保つことができる。

- 開閉の制御が自由:開と閉の両方に外部エネルギーを使用するため、どの位置でも止めることができる。

- 大口径のバルブに適している:スプリングの復帰力では対応できない大型の自動弁にも使用可能。

複作動のデメリット

- エネルギー供給が必須:外部エネルギーが完全に遮断されると弁の動作が止まるため、バックアップ電源や予備の圧縮空気供給システムが必要になることがある。

- 構造がやや複雑:単作動に比べて部品が多く、メンテナンスがやや手間になる場合がある。

複作動の自動弁は、精密な制御が必要な設備(プロセス制御弁など) や 大口径バルブを使用するシステム に適しています。

最適な自動弁の選定ポイント

単作動と複作動、どちらの方式が適しているかは、用途や設置環境によって異なります。選定時には以下のポイントを考慮するとよいでしょう。

- 安全性を優先するか? → 緊急時に確実に開閉する必要がある場合は「単作動」

- エネルギー消費を抑えたいか? → 省エネ重視なら「単作動」

- 大口径バルブや精密な制御が必要か? → 安定した動作と自由な制御が求められる場合は「複作動」

- メンテナンスの手間は許容できるか? → シンプルな構造を求めるなら「単作動」、高度な制御を求めるなら「複作動」

自動弁の選定は、システム全体の効率や安全性に大きく影響します。次の章では、「自動弁のアクチュエーター構造を徹底解説!駆動方式の違いと特徴」 について詳しく解説します。

自動弁のアクチュエーター構造を徹底解説!駆動方式の違いと特徴

自動弁のアクチュエーター構造とは?

自動弁のアクチュエーターは、外部からのエネルギーを受けて弁を開閉する駆動装置です。内部には、動力を受ける駆動部、動きを伝達する機構、制御を行うシステムなどが組み込まれています。

アクチュエーターの構造は、駆動方式によって異なります。一般的には以下の3つの主要な駆動方式があります。

電動アクチュエーターの構造と特徴

電動アクチュエーターは、電気モーターの回転運動を直線運動や回転運動に変換してバルブを開閉する構造を持ちます。

構造のポイント

- 電気モーター:主にACモーターやDCモーターを使用し、回転運動を発生させる。

- ギア機構:モーターの回転を減速し、適切なトルクでバルブを動かす。

- ボールねじ・ラック&ピニオン機構:回転運動を直線運動に変換する装置。

- 制御システム:バルブの開閉角度や動作速度を調整するための電子回路が組み込まれる。

特徴とメリット

- 精密な制御が可能:開閉の角度を細かく設定できるため、流量調整に最適。

- 遠隔操作が容易:PLC(プログラマブルロジックコントローラ)などと連携しやすく、工場の自動化に適している。

- 省エネルギー:空圧や油圧に比べてエネルギー効率が高い。

デメリット

- 動作速度が遅い:電気モーターの性質上、空圧や油圧に比べて開閉に時間がかかる。

- 停電時のリスク:バックアップ電源がない場合、動作が停止する可能性がある。

空圧アクチュエーターの構造と特徴

空圧アクチュエーターは、圧縮空気の力を利用して弁を開閉する構造を持っています。

構造のポイント

- シリンダー:内部にピストンを持ち、圧縮空気の供給によって動作する。

- スプリング(単作動の場合):片方向の動作をスプリングの復帰力で行う。

- バルブポジショナー:流量調整や開閉速度の制御を行う補助装置。

特徴とメリット

- 動作速度が速い:空気圧の供給・排出によって素早い開閉が可能。

- 構造がシンプルで耐久性が高い:可動部分が少なく、長期間安定した動作を維持できる。

- 防爆性に優れる:電気を使用しないため、危険物を扱う設備でも利用可能。

デメリット

- 圧縮空気供給設備が必要:エアコンプレッサーや配管システムが必要になる。

- 空気漏れのリスク:シール部分の摩耗による漏れが発生しやすい。

油圧アクチュエーターの構造と特徴

油圧アクチュエーターは、油圧の力を利用して弁を開閉する構造を持っています。

構造のポイント

- 油圧シリンダー:内部にピストンを持ち、油圧の供給によって動作する。

- ポンプとリリーフバルブ:油圧を安定的に供給・制御するための装置。

- 制御バルブ:流量調整や動作速度を管理するための補助装置。

特徴とメリット

- 高いトルクを発揮できる:大型のバルブや高圧配管にも対応可能。

- 安定した動作:外部環境の影響を受けにくく、厳しい条件下でも動作可能。

- 過負荷時の保護機能:リリーフバルブにより、異常な圧力がかかると自動で圧力を逃がす仕組みがある。

デメリット

- 油漏れのリスク:シール部分の摩耗により油が漏れ、メンテナンスが必要。

- システム全体が高コスト:油圧ポンプや配管設備が必要になるため、初期投資が大きい。

駆動方式の違いと選び方

| 駆動方式 | メリット | デメリット | 主な用途 |

| 電動 | 精密な制御が可能、遠隔操作が容易 | 動作が遅い、停電時に動作しない | 水処理設備、HVAC、プロセス制御 |

| 空圧 | 動作が速い、防爆性が高い | 空気供給設備が必要、漏れのリスクあり | 化学工場、食品工場、製薬工場 |

| 油圧 | 強力な駆動力、安定した動作 | システムコストが高い、油漏れリスクあり | 発電所、大型機械設備、石油精製 |

適切な駆動方式を選ぶ際には、制御の精度、動作スピード、設置環境、コストを考慮する必要があります。たとえば、高精度な制御が求められる場合は「電動アクチュエーター」、素早い動作が必要なら「空圧アクチュエーター」、強力な駆動力が求められる場合は「油圧アクチュエーター」が適しています。

次の章では、「自動弁の導入メリットとは?工場・プラントでの活用事例」 について詳しく解説します。

自動弁の導入メリットとは?工場・プラントでの活用事例

自動弁の導入には多くのメリットがありますが、特に工場やプラントなどの産業施設においては、その効果が顕著に現れます。自動弁は、効率的な生産、コスト削減、そして安全性の向上に大きく貢献するため、これらの施設において不可欠な装置となっています。

自動弁導入の主なメリット

1. 効率的な生産プロセスの実現

自動弁を導入する最大のメリットは、生産ラインの効率化です。従来、手動で操作していたバルブを自動化することで、時間がかかる開閉作業を瞬時に行えるようになります。これにより、生産速度が向上し、製品の供給がスムーズに行えるため、ダウンタイムの削減が可能となります。

たとえば、化学プラントや食品工場では、温度や圧力の制御が非常に重要です。自動弁を使用することで、設定した条件に応じて瞬時に調整を行うことができ、安定した品質の製品を製造することができます。これにより、手動での調整によるミスや遅延を防ぐことができます。

2. 安全性の向上

自動弁は、危険な作業環境での人的ミスを減らし、安全性を大幅に向上させます。たとえば、高温や高圧、危険な化学物質を取り扱う環境では、人が直接操作すること自体が危険を伴います。自動弁を導入することで、遠隔操作や自動制御により、作業員が危険区域に立ち入ることなく、弁の開閉を行うことができます。

さらに、自動弁には緊急停止機能が備わっているものも多く、設備や作業員の安全を守るために重要な役割を果たします。例えば、圧力が異常に上昇した場合、設定された安全圧力を超えた瞬間に自動的に閉じることで、事故を未然に防ぐことができます。

3. コスト削減とメンテナンスの軽減

自動弁の導入により、メンテナンス作業の負担も軽減されます。手動バルブの操作には定期的な点検とメンテナンスが必要ですが、自動弁はより精度高く、安定的に動作します。これにより、故障の頻度が低下し、メンテナンスコストが削減されるのです。

また、精密な制御が可能なため、資源の無駄を減らすことができるという点もメリットです。例えば、温度や圧力の過剰な調整を避けることができ、エネルギー消費の抑制にもつながります。これにより、長期的には運用コストの削減が実現します。

工場・プラントでの活用事例

1. 化学プラント

化学プラントでは、様々な化学反応を安全かつ効率的に行うために、温度や圧力、流量の制御が非常に重要です。自動弁はこれらのパラメータをリアルタイムで調整し、異常が発生した際にはすぐに対応できるように自動で開閉を行います。また、危険な化学物質を扱う場面でも、人の手を必要とせずに操作できるため、安全性の向上にもつながります。

2. 食品工場

食品業界でも自動弁の導入は進んでおり、温度管理や液体の供給など、厳格な品質管理が求められます。自動弁により、一定の温度や圧力を維持しながら、精度高く製造を進めることができるため、品質が安定し、製品のロスを減らすことができます。さらに、食品工場のようなクリーンな環境では、衛生面でも自動弁が効果を発揮します。

3. 発電所

発電所では、高圧の蒸気や水を扱うため、制御精度が求められます。自動弁を導入することで、発電効率を高め、エネルギーの無駄を防ぐことができます。特に、冷却水の供給や排出の調整、蒸気の圧力管理において、自動弁の重要性が増しています。安全性を確保するためのバックアップ機能としても、非常に有効です。

自動弁を選ぶ際の注意点と失敗しないためのポイント

自動弁を導入する際には、慎重に選定を行うことが重要です。適切な自動弁を選ぶことで、設備の効率化や安全性の向上を実現できますが、選定に失敗すると逆にコストがかさんだり、性能不良を引き起こしたりする可能性があります。ここでは、自動弁を選ぶ際の注意点と失敗しないためのポイントについて解説します。

1. 適切な駆動方式を選ぶ

自動弁には、電動、空圧、油圧など、さまざまな駆動方式があります。それぞれにメリットとデメリットがあり、選定ミスがあるとシステム全体の効率や信頼性に影響を及ぼします。

ポイント

- 精度と制御の精度が重要な場合は「電動アクチュエーター」を選ぶ。

- 迅速な動作が求められる場合は「空圧アクチュエーター」がおすすめ。

- 大きな駆動力が必要な場合は「油圧アクチュエーター」が適しています。

選定時に、動作スピードや精度、必要な駆動力をよく検討し、適切な方式を選ぶことが大切です。

2. 環境条件に合わせた仕様を選ぶ

自動弁は、使用される環境に応じた仕様を選ばなければなりません。たとえば、高温・高圧、腐食性のある化学物質を扱う環境では、特別な材質やコーティングが必要となることがあります。選定時に環境条件を十分に考慮しないと、早期の劣化や故障が発生する可能性が高くなります。

ポイント

- 高温・高圧の環境で使用する場合、耐熱性や耐圧性のある部材を使用した自動弁を選ぶ。

- 化学プラントや腐食性環境では、腐食に強い材質(ステンレスや特殊合金)を使用した自動弁を選定。

- 爆発や火災の危険がある環境では、防爆構造の自動弁を選ぶ。

3. メンテナンスのしやすさを確認する

自動弁の選定においては、メンテナンス性も大きなポイントです。特に長期間使用する設備では、定期的な点検やメンテナンスが不可欠です。構造が複雑すぎる自動弁や、メンテナンスが難しいものを選んでしまうと、将来的に手間やコストが増える可能性があります。

ポイント

- メンテナンスがしやすいように、部品交換が簡単で予備部品が手に入りやすいものを選ぶ。

- センサーやアクチュエータの交換が容易なものを選定する。

- 遠隔監視機能があれば、早期のトラブル検知が可能になり、現場での対応が迅速に行える。

4. 初期投資とランニングコストのバランスを考える

自動弁の選定では、初期投資に加え、**ランニングコスト(維持管理費用)**も考慮しなければなりません。自動弁には、選定における初期コストが高いものもありますが、運用後に節約できるコスト(エネルギー消費の削減やメンテナンス費用の軽減など)も考慮して選ぶことが重要です。

ポイント

- 初期投資が高い場合でも、長期的にはメンテナンス費用やエネルギーコストを抑えられる製品を選ぶと、コスト削減につながります。

- エネルギー効率が高いアクチュエータを選ぶことで、運用コストを削減できます。

5. 需要に応じた性能を確認する

自動弁は多様な環境で使用されるため、その性能要件は異なります。開閉速度や耐圧性、流量調整の精度など、設置場所や用途に合わせた性能を持つ製品を選びましょう。特に精密な調整が求められる場所では、性能に大きな差が出ることがあります。

ポイント

- 精密な流量調整が必要な場合は、高精度な自動弁を選択する。

- 耐圧性や耐腐食性が要求される場所では、強化された構造や特別なコーティングが施された自動弁を選ぶ。

まとめ:自動弁の知識を活かして業務効率を向上させよう

自動弁は、産業界において非常に重要な役割を果たす装置です。その導入により、生産ラインやプラント設備の効率化、安全性向上、コスト削減が実現できます。本記事では、自動弁の基本的な仕組みから、種類、アクチュエータの選定ポイント、さらに活用事例まで幅広く解説してきました。

自動弁の導入効果

自動弁を導入することで、以下のような大きな利点が得られます。

- 作業効率の向上

自動化によって、手動で行っていたバルブの操作を瞬時に行えるようになり、生産性が向上します。特に、高速で精密な調整が求められる環境では、作業時間を大幅に短縮することができます。 - 安全性の確保

高温・高圧、危険物を取り扱う設備での作業員の安全が守られ、リスクを最小限に抑えることができます。緊急停止機能や遠隔操作の機能を備えた自動弁は、事故を未然に防ぐ重要な役割を果たします。 - コスト削減と環境保護

自動弁を使用することで、エネルギー効率が向上し、運用コストの削減が可能となります。また、リソースの最適化や無駄の削減に貢献し、環境への負荷を低減することができます。

自動弁の選定と導入の重要性

自動弁を選定する際は、駆動方式やアクチュエータの種類、用途に応じた性能を十分に考慮することが不可欠です。導入後は、定期的なメンテナンスを行い、その性能を最大限に活用することが求められます。自動弁の正しい選定と適切な運用によって、設備の効率性と安全性を確保し、長期的なコスト削減を実現することができます。

自動弁の導入は、単なる機械設備の追加ではなく、全体的なシステムの効率化を実現するための投資です。適切な知識を持ち、戦略的に導入を進めることが、業務の向上に直結します。

自動弁の今後の展望

これからの自動弁の進化は、さらなるIoT連携や人工知能(AI)を活用した高度な制御技術に向かっていくと考えられます。これにより、より効率的かつ安全な設備運用が可能になり、業務の高度化が進むでしょう。自動弁が持つ可能性を最大限に活かし、業務の生産性と安全性を高めることが、未来の競争力に繋がると言えます。

この記事へのコメントはありません。